Des milliers de tonnes d’acier suspendues au-dessus de 300 mètres de voies ferroviaires, reliant les quartiers du Landy à Pleyel... quand on pense à la construction du Franchissement Urbain Pleyel, “artisanal” n’est pas le premier mot qui vient en tête. Et pourtant, le chantier a nécessité une bonne dose d’ajustements et de travail sur-mesure.

Pour MAEG, société de construction spécialisée dans les structures en acier basée près de Venise, tout commence à la réception du dossier de consultation aux entreprises. Comment se lancer dans la fabrication de ce franchissement urbain géant ? Comment traduire l'œuvre en éléments d’acier ?

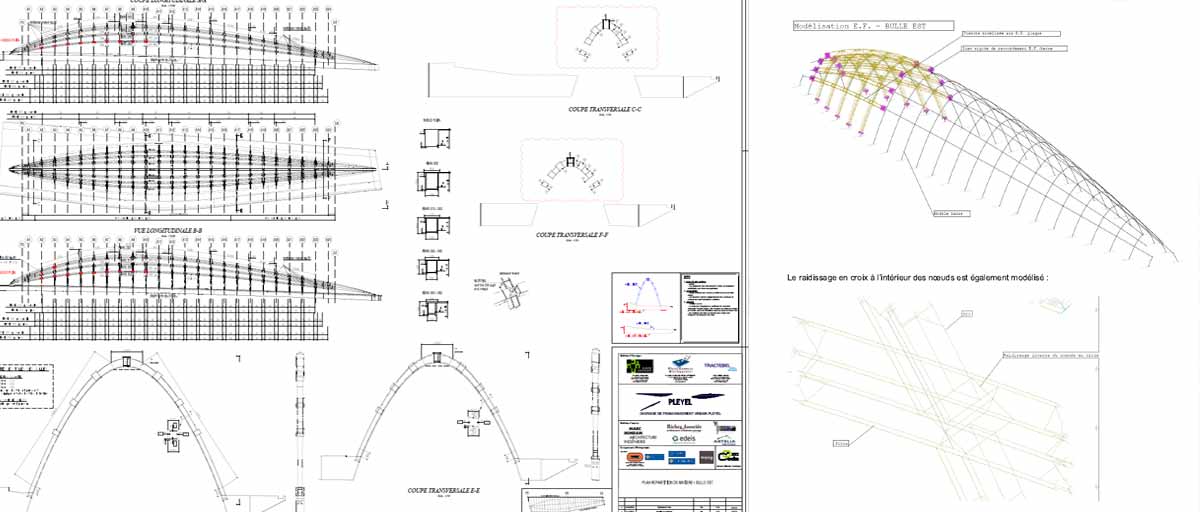

Au dessin d’architecte, il a fallu d’abord implémenter le savoir-faire du charpentier : « On refait une maquette 3D qui diffère de l’ouvrage de conception dès lors qu’on y a injecté notre méthodologie » explique Sokhna Ndiaye, directrice MAEG France. L’idée est de découper virtuellement le pont en morceaux en fonction d’un ensemble de contraintes liées à leur fabrication, à leur acheminement, et à leur assemblage sur site. « C’est l’acheminement qui détermine comment on le construit. On s’assure que le découpage soit le plus optimisé possible. L’idée c’est de ne pas avoir des travaux d’assemblage trop compliqués sur site, car les capacités à l’usine sont supérieures. » C’est le cas notamment pour le tablier du pont. Il est décomposé en caissons d’une quinzaine de tonnes, composés de tôles d’acier.